Quand un capteur de température dans une chaîne de production de dispositifs médicaux affiche 37,2°C au lieu de 37,0°C, ce n’est pas une petite erreur. C’est un risque pour la sécurité des patients. La calibration et la validation des équipements ne sont pas des tâches administratives à repousser : ce sont des piliers de la qualité et de la conformité réglementaire dans la fabrication médicale. Sans elles, même les machines les plus précises deviennent des sources de défaillance.

Calibration : pourquoi et comment ?

La calibration, c’est la vérification que votre instrument donne des résultats précis par rapport à une norme reconnue. Dans l’industrie médicale, cette norme doit être traçable jusqu’au Système international d’unités (SI), via une chaîne ininterrompue d’étalonnages certifiés. ISO 13485:2016, la norme mondiale pour les dispositifs médicaux, exige que chaque équipement de mesure soit étalonné à des intervalles spécifiés ou avant chaque utilisation si nécessaire.

Par exemple, une balance de précision utilisée pour peser des ingrédients actifs dans un médicament doit être étalonnée tous les trois mois, même si le fabricant recommande six mois. Pourquoi ? Parce que la tolérance de mesure est extrêmement serrée - souvent moins de 0,1 % d’erreur admise. La règle d’or : l’incertitude de mesure de l’étalon doit être au moins quatre fois plus petite que la tolérance de l’équipement (rapport TUR ≥ 4:1). Si vous utilisez un étalon avec une incertitude de ±0,05 g pour vérifier une balance dont la tolérance est de ±0,2 g, vous êtes dans la norme. Si l’incertitude est de ±0,08 g, vous êtes en risque.

Les environnements de travail comptent aussi. Une variation de température de ±5°C ou une humidité supérieure à 60 % peut faire dériver une sonde de pH ou un capteur de pression. NIST et ISO 10012 recommandent des conditions de calibration standard : 20°C ±2°C et 40 % d’humidité relative ±10 %. Si votre atelier n’est pas contrôlé, votre étalonnage est invalide.

Validation : prouver que l’équipement fait ce qu’il est censé faire

La calibration dit : « Votre instrument mesure bien. » La validation dit : « Votre instrument fonctionne bien dans votre processus. »

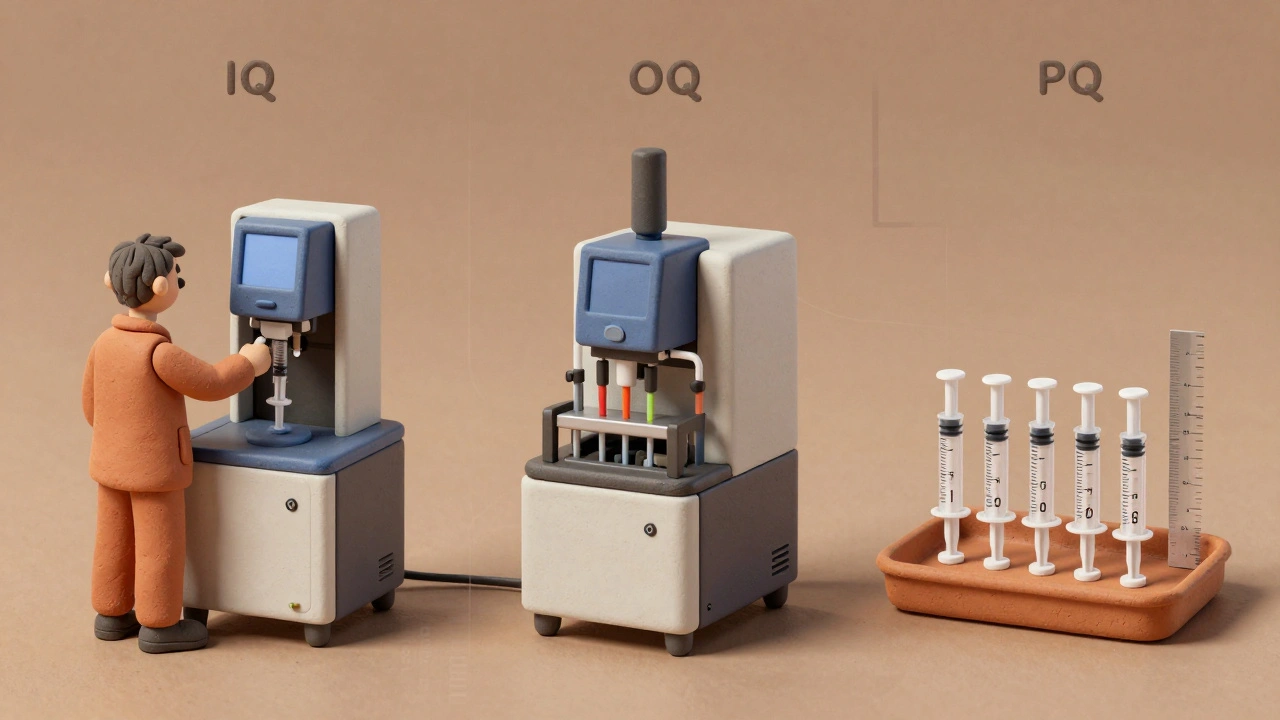

La validation suit trois étapes : IQ (Installation Qualification), OQ (Operational Qualification) et PQ (Performance Qualification). Pour une machine de remplissage de seringues :

- IQ : Vérifiez que la machine a été installée selon les spécifications du fabricant, avec les bons filtres, les bonnes tubulures, et les bonnes connexions électriques.

- OQ : Testez la machine dans toutes ses gammes de fonctionnement - vitesse lente, rapide, pression basse, haute - pour confirmer qu’elle répond aux spécifications techniques.

- PQ : Faites des cycles de production réels avec des produits réels. Mesurez la précision du remplissage sur 100 seringues consécutives. Est-ce que la moyenne est à 1,0 mL ±0,02 mL ? Si oui, la machine est validée.

La validation coûte cher - entre 25 000 et 500 000 $ par système selon les données de Cognidox en 2024. Mais elle évite des rappels coûteux. En 2023, 37,2 % des lettres d’avertissement de la FDA citaient des défauts de calibration ou de validation. Un seul rappel peut coûter 10 fois plus qu’une validation complète.

Les normes qui régissent tout

Plusieurs normes se chevauchent. ISO 13485:2016 est la bible pour les fabricants de dispositifs médicaux. Elle impose la traçabilité SI, la documentation des procédures, et la conservation des enregistrements pendant toute la durée de vie du produit + 2 ans (selon 21 CFR 820.180). ISO 9001:2015, plus généraliste, permet des intervalles d’étalonnage flexibles si vous justifiez votre choix par des données historiques - mais pas pour les dispositifs critiques.

La CLIA (Clinical Laboratory Improvement Amendments) s’applique aux laboratoires cliniques. Pour les tests de complexité élevée (comme les analyses sanguines automatisées), la vérification de calibration doit être faite tous les six mois - ou plus souvent si le fabricant le demande. Et chaque jour, vous devez tester trois niveaux de matériaux de contrôle traçables au NIST.

En Europe, le Règlement Médical (MDR 2017/745) exige la traçabilité jusqu’au BIPM (Bureau International des Poids et Mesures), tandis que la FDA accepte les étalonnages traçables au NIST. Les entreprises multinationales doivent donc maintenir deux systèmes parfois - ce qui augmente les coûts de 18,7 % selon McKinsey.

Les erreurs courantes (et comment les éviter)

La plupart des échecs viennent de mauvaises pratiques, pas de manque de technologie.

- Étalonner selon le calendrier du fabricant : Beaucoup suivent les recommandations sans vérifier les données réelles. Un ingénieur biomédical sur Reddit a étendu l’étalonnage d’une balance de 3 à 6 mois après 18 mois de données stables - et a économisé 18 500 $ par an.

- Ignorer l’environnement : 57,8 % des dérives hors tolérance surviennent dans des zones avec des variations de température ou d’humidité. Installez des capteurs IoT pour surveiller en temps réel.

- Manque de documentation : 58,3 % des critiques sur les logiciels de calibration mentionnent la charge administrative. Les petites entreprises passent 15,2 heures par semaine à gérer les fichiers papier. Une solution : un logiciel cloud comme GageList ou Trescal, qui génère automatiquement les certificats et les alertes.

- Validation incomplète : Beaucoup sautent la PQ, pensant que si l’équipement est calibré, il fonctionne. Non. La PQ prouve que l’équipement produit des résultats acceptables dans les conditions réelles de production.

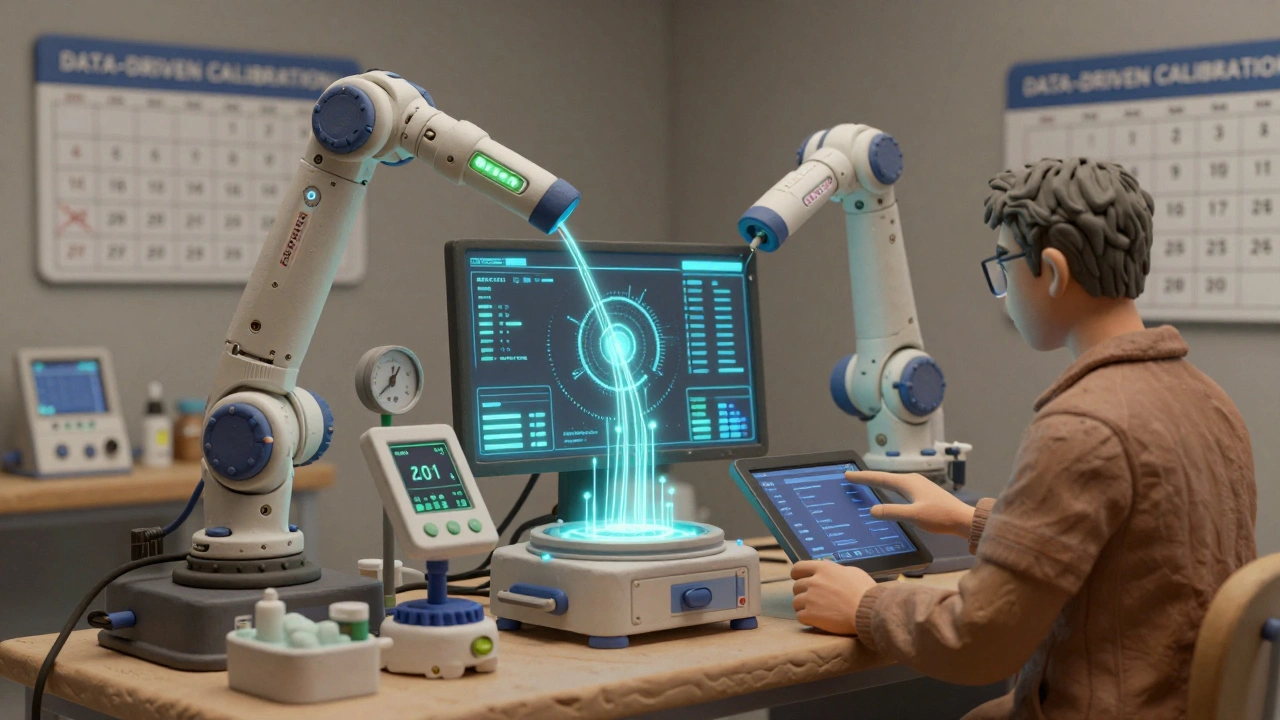

Le futur : la calibration intelligente

Le futur n’est plus dans les calendriers fixes. Il est dans la surveillance continue. En mars 2024, ISO a mis à jour ISO 13485 pour inclure la validation continue des systèmes basés sur l’IA et le machine learning. Si un algorithme de détection de défauts dérive de 1 %, il doit être recalibré - pas tous les six mois, mais dès que la dérive est détectée.

La FDA impose à tous les fabricants de dispositifs de classe II et III de passer aux enregistrements électroniques d’ici fin 2026. Cela éliminera 14,2 millions de fichiers papier par an. Les capteurs intégrés dans les machines vont envoyer des données en temps réel à un système central, qui décidera automatiquement quand un équipement a besoin d’être étalonné.

Des laboratoires utilisent déjà des capteurs IoT pour surveiller la stabilité des balances et des thermomètres. Un fabricant de dispositifs médicaux a réduit ses étalonnages de 40 % sans compromettre la qualité - simplement en passant d’un calendrier fixe à une approche basée sur les données.

Qui fait quoi ?

Vous n’avez pas besoin d’être un métrologue pour gérer la calibration, mais vous avez besoin d’un système. Voici ce que chaque rôle doit faire :

- Techniciens : Exécutent les étalonnages selon les procédures, notent les conditions environnementales, signent les rapports.

- Ingénieurs qualité : Définissent les intervalles, analysent les données historiques, justifient les écarts, gèrent la validation.

- Responsables qualité : S’assurent que les logiciels sont validés, que les certificats sont archivés, que les audits sont préparés.

- Direction : Allouent les budgets pour les logiciels, les capteurs, et la formation. Un technicien certifié CCT (Certified Calibration Technician) par l’ASQ gagne 22,5 % de plus que son homologue non certifié - c’est un bon investissement.

La formation est essentielle. Le cours MET-101 de NCSL International (40 heures) couvre les bases. Pour les grandes entreprises, le certificat CCT est devenu un critère de recrutement.

Les coûts réels - et les économies possibles

Les fabricants médicaux dépensent entre 8 % et 12 % de leur budget qualité pour la calibration. Pour les petites entreprises (moins de 50 employés), ce chiffre monte à 22,3 % - parce qu’elles ne bénéficient pas des remises des grosses sociétés de service.

Les économies viennent de la rationalisation :

- Passer de l’étalonnage mensuel à l’étalonnage basé sur les données : jusqu’à 40 % d’économies.

- Utiliser un logiciel de gestion : réduction de 63,2 % du temps de préparation aux audits (de 84 à 31 heures/semaine).

- Éviter un rappel de produit : des millions de dollars économisés.

Le coût le plus élevé n’est pas celui de l’étalonnage. C’est celui de ne pas l’avoir fait.

Quelle est la différence entre calibration et validation ?

La calibration vérifie que votre instrument mesure correctement par rapport à une norme reconnue (comme le NIST ou le BIPM). La validation prouve que l’équipement fonctionne correctement dans votre processus spécifique - qu’il produit des résultats fiables dans vos conditions réelles de production. Une balance peut être parfaitement calibrée, mais si elle est utilisée dans un environnement humide et instable, elle peut donner des résultats erronés : c’est là que la validation entre en jeu.

Combien de fois faut-il étalonner un équipement ?

Il n’y a pas de règle universelle. ISO 13485 exige que les intervalles soient déterminés par une évaluation des risques. Pour une balance de précision dans un laboratoire de médicaments, c’est souvent tous les 3 mois. Pour un thermomètre dans un entrepôt de stockage, c’est peut-être tous les 12 à 24 mois. La clé : utilisez vos propres données historiques. Si un équipement reste dans la tolérance pendant 18 mois, vous pouvez justifier un intervalle plus long - mais vous devez le documenter.

Les logiciels de calibration valent-ils le coup ?

Oui, surtout si vous avez plus de 20 équipements. Les logiciels comme GageList, Trescal ou Qualio automatisent les rappels, génèrent des certificats, archivent les données et préparent les rapports d’audit. Les entreprises qui les utilisent réduisent le temps de préparation d’audit de 63 % et diminuent les erreurs humaines. Pour les petites entreprises, le coût initial est compensé en moins de 12 mois par les économies de temps et d’éviction des non-conformités.

Que faire si un équipement est hors tolérance ?

Arrêtez immédiatement son utilisation. Identifiez tous les produits fabriqués avec cet équipement depuis le dernier étalonnage valide. Évaluez le risque pour la qualité. Si le produit est déjà livré, déclenchez une procédure de rappel ou de correction. Documentez tout : la dérive, les actions prises, la réparation ou le remplacement de l’équipement. La FDA examine ces dossiers pendant les audits - une mauvaise réponse peut entraîner une lettre d’avertissement.

Est-ce que les équipements neufs doivent être étalonnés avant utilisation ?

Oui. Même s’ils viennent avec un certificat d’étalonnage du fabricant, vous devez les étalonner dans votre environnement avant utilisation. Les conditions de transport, de stockage ou d’installation peuvent affecter leur précision. Ce que le fabricant garantit, ce n’est pas ce que vous obtenez dans votre atelier. La validation commence dès l’installation.

Les capteurs IoT remplaceront-ils les techniciens ?

Ils les augmentent. Les capteurs intelligents surveillent en continu et alertent quand un équipement dérive. Mais ils ne remplacent pas l’expertise humaine. Un technicien doit interpréter les données, décider quand faire un étalonnage, et valider les résultats. Les capteurs réduisent la charge administrative, mais la responsabilité technique reste humaine. En 2027, 62 % des chefs qualité prévoient d’intégrer ces technologies - mais pas de supprimer leurs équipes.

Prochaines étapes : comment commencer

Si vous n’avez pas encore de programme de calibration et de validation :

- Faites un inventaire complet de tous les équipements de mesure dans votre atelier - du micromètre au thermocouple.

- Classez-les par risque : les équipements critiques pour la sécurité du patient (balances, capteurs de pression, systèmes de contrôle de température) ont la priorité.

- Établissez une procédure écrite pour chaque type d’équipement, avec les intervalles, les conditions environnementales et les critères d’acceptation.

- Choisissez un logiciel de gestion - même un simple outil cloud comme GageList peut faire la différence.

- Formez vos techniciens. Une certification MET-101 ou CCT est un bon point de départ.

- Commencez par valider un seul équipement. Maîtrisez le processus avant de l’étendre.

La qualité ne se construit pas en un jour. Mais chaque étalonnage effectué à temps, chaque validation bien documentée, réduit le risque. Et dans la fabrication médicale, réduire le risque, c’est sauver des vies.

Marc LaCien

décembre 12, 2025 AT 18:44Sylvie Bouchard

décembre 13, 2025 AT 10:54Brianna Jacques

décembre 14, 2025 AT 23:35Blanche Nicolas

décembre 16, 2025 AT 00:06Yacine BOUHOUN ALI

décembre 16, 2025 AT 23:44Gerard Van der Beek

décembre 17, 2025 AT 00:48Micky Dumo

décembre 17, 2025 AT 02:16Philippe Lagrange

décembre 18, 2025 AT 21:55Marcel Kolsteren

décembre 19, 2025 AT 16:08michel laboureau-couronne

décembre 20, 2025 AT 17:39Jacque Johnson

décembre 21, 2025 AT 03:54